摘要:本文介绍了冷注塑机出现问题的原因分析及解决方案。针对可能出现的故障,进行了实时解答和解析说明。通过分析和研究,找到了影响冷注塑机正常运行的关键因素,并提出了有效的解决措施。这些措施可以帮助用户更好地使用冷注塑机,提高生产效率和产品质量。

本文目录导读:

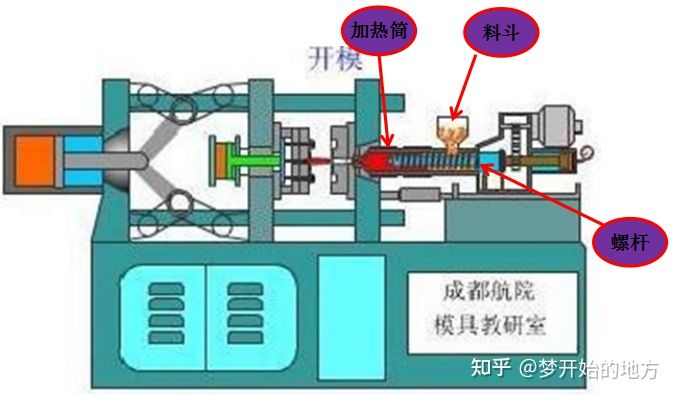

冷注塑机是注塑成型工艺中的一种重要设备,其工作原理是将塑料原料通过加热熔化后,注入模具内冷却固化,从而得到所需制品,在实际生产过程中,冷注塑机可能会出现一系列问题,导致生产效率和产品质量受到影响,本文将对冷注塑机出现问题的原因进行深入分析,并提出相应的解决方案。

冷注塑机的原因分析

1、原料问题

原料是注塑成型的基础,原料的质量直接影响到制品的质量,如果原料质量不好,如含有杂质、水分过多、颗粒不均匀等,会导致注射过程中出现问题,如注射不足、溢料等,原料的选用与注塑机的匹配性也是关键问题,不合适的原料可能导致机器无法正常工作。

2、温度控制问题

冷注塑机在工作过程中需要对塑料原料和模具进行加热,温度控制对于注射过程至关重要,若加热温度过高或过低,会影响塑料的流动性、固化速度等,导致制品出现变形、收缩等不良现象,温度控制系统故障也可能导致温度波动过大,影响制品质量。

3、压力控制问题

压力控制是冷注塑机的核心环节之一,包括注射压力、保压压力等,若注射压力不足,会导致塑料无法充分填充模具;若保压压力不足,则可能导致制品出现缩水、气泡等缺陷,压力波动过大也会影响制品质量。

4、模具问题

模具是冷注塑机的重要组成部分,模具的质量直接影响到制品的质量,模具设计不合理、制造精度不高、模具磨损等问题都可能导致注射过程中出现问题,模具排气不良会导致注射时气体无法排出,造成制品内部气泡;模具温度过高或过低会影响制品的固化速度和收缩率。

5、设备维护与操作问题

冷注塑机的日常维护和操作对设备的性能和使用寿命有很大影响,设备维护不当,如未及时更换磨损部件、未定期清洗等,可能导致设备性能下降,影响制品质量,操作人员技能水平也是影响设备性能的重要因素,操作不当可能导致设备损坏、生产安全事故等问题。

解决方案

1、原料问题的解决

针对原料问题,应选用质量好的原料,并确保原料与注塑机的匹配性,在原料使用前进行质量检验,确保原料无杂质、水分含量合适、颗粒均匀,根据产品要求选择合适的原料类型,确保原料的物性参数与注塑机相匹配。

2、温度控制问题的解决

针对温度控制问题,应确保加热系统正常运行,并根据原料和模具的要求合理设置温度,使用高精度温度传感器实时监测温度波动情况,及时调整温度控制参数,定期检查温度控制系统,确保其性能稳定可靠。

3、压力控制问题的解决

针对压力控制问题,应合理设置注射压力和保压压力,确保塑料能够充分填充模具并保持良好的保压效果,使用压力传感器实时监测压力波动情况,及时调整压力控制参数,定期检查压力控制系统和相关元件,确保其性能良好。

4、模具问题的解决

针对模具问题,应选用设计合理、制造精度高的模具,并在使用过程中定期检查模具的磨损情况,对于磨损严重的模具应及时进行维修或更换,确保模具排气良好、温度控制合理,以提高制品质量。

5、设备维护与操作问题的解决

针对设备维护与操作问题,应制定完善的设备维护制度,确保设备的日常维护和保养工作得到落实,提高操作人员的技能水平,加强培训和学习,确保操作人员能够熟练掌握设备的操作方法和注意事项,对于设备的故障和异常情况,应及时进行处理和记录,以便更好地维护设备性能和提高生产效率。

冷注塑机在生产过程中可能会出现多种问题,包括原料问题、温度控制问题、压力控制问题、模具问题以及设备维护与操作问题等,针对这些问题,本文提出了相应的解决方案,在实际生产过程中,应根据具体情况进行分析和处理,确保冷注塑机的正常运行和生产效率的提高,加强设备的日常维护和保养工作,提高操作人员的技能水平也是非常重要的。

浙ICP备2023005172号-3

浙ICP备2023005172号-3 浙ICP备2023005172号-3

浙ICP备2023005172号-3

还没有评论,来说两句吧...